Prüfstände: Luft- und Raumfahrt

Fluidsysteme und Druckkomponenten

Komponenten auf dem Druckprüfstand

Prüfanlagen von Poppe + Potthoff Maschinenbau stellen Fluidsysteme und Komponenten für Aerospace-Anwendungen auf eine harte Probe. Im Lebensdauertest durchlaufen sie tausendfache Lastwechsel. Schwachstellen lassen sich dadurch frühzeitig identifizieren und beseitigen. So wird ein Qualitätsniveau erreicht, das höchste Anforderungen an die Sicherheit erfüllt und das Vertrauen in die Technik stärkt, die der Faszination für die Luft- und Raumfahrt weiter Auftrieb verleiht.

Fliegen sieht so leicht aus. Doch die Eignungstests sind schwer. Denn wer hoch hinaus will, geht auf Nummer sicher. Alle Komponenten und Systeme werden daher rigoros getestet. Das gilt insbesondere auch für die Bauteile der Hydraulik, die etwa die Höhen und Seitenruder oder das Fahrgestell in Bewegung setzt, oder auch die Heiz- und Kühlkreisläufe, die dafür sorgen, dass nichts zu kalt wird oder überhitzt. Schläuche, Rohrleitungen, Tanks und Gehäuse von Antrieben, Pumpen und Aktuatoren sowie Ventile, Armaturen und Verschraubungen werden bei Lebensdauertests deutlich stärker beansprucht als im Normalbetrieb. So wird gewährleistet, dass die Systeme auch in außergewöhnlichen Belastungssituationen zuverlässig funktionieren. Der Risikopuffer erhöht die Sicherheit für Passagiere und Fracht.

Cool bleiben, wenn der Druck steigt

Poppe + Potthoff Maschinenbau bietet mit dem Impulsprüfstand PPM 432 eine leistungsfähige Anlage zur Prüfung von Kühlk.rpern für die Luft- und Raumfahrt. Denn die Elektronik an Bord produziert viel Wärme, die abgeführt werden muss, damit die Systeme zuverlässig funktionieren. Der Impulsprüfstand dient zur Simulation eines geregelten Druckwechsels in unterschiedlichen Frequenzen und Druckbereichen. Die Anlage besteht aus zwei Modulen. In der Versorgungseinheit sind die Druckübersetzer, Kühl- und Heizaggregate sowie die Steuerung untergebracht. Die eigentliche Prüfung findet in einer Klimakammer statt, in der die Prüflinge bei einer Medientemperatur von -40°F (-40°C) bis +320°F (+160°C) und variierenden Umweltbedingungen von -58°F (-50°C) bis +320°F (+160°C) getestet werden. Zeitgleich können mit der PPM 432 bis zu vier Bauteile unabhängig voneinander in der Klimakammer geprüft werden. Die Druckübersetzer sind dazu unterschiedlich ausgelegt: Einer erzeugt einen Druck von bis zu 1000 psi (70 bar), zwei sind auf bis zu 4000 psi (275 bar) ausgelegt und einer bis zu einem Druck von 6000 psi (414 bar). Als Prüfmedium ist Luft- und Raumfahrtöl vorgesehen.

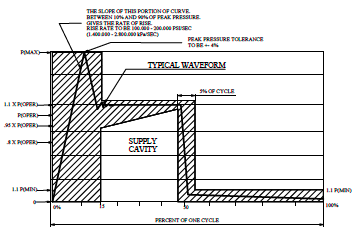

Der Impulsprüfstand PPM 432 testet Kühlkörper, Schläuche, Rohre und diverse andere Druckbehälter für die Luft- und Raumfahrt. Die Druckwechsel können in unterschiedlichen Frequenzen und Druckbereichen mit einer sinus- oder trapezförmigen Prüfkurve bis 6000 psi (414 bar) erfolgen.

Für jede Prüfung gewappnet

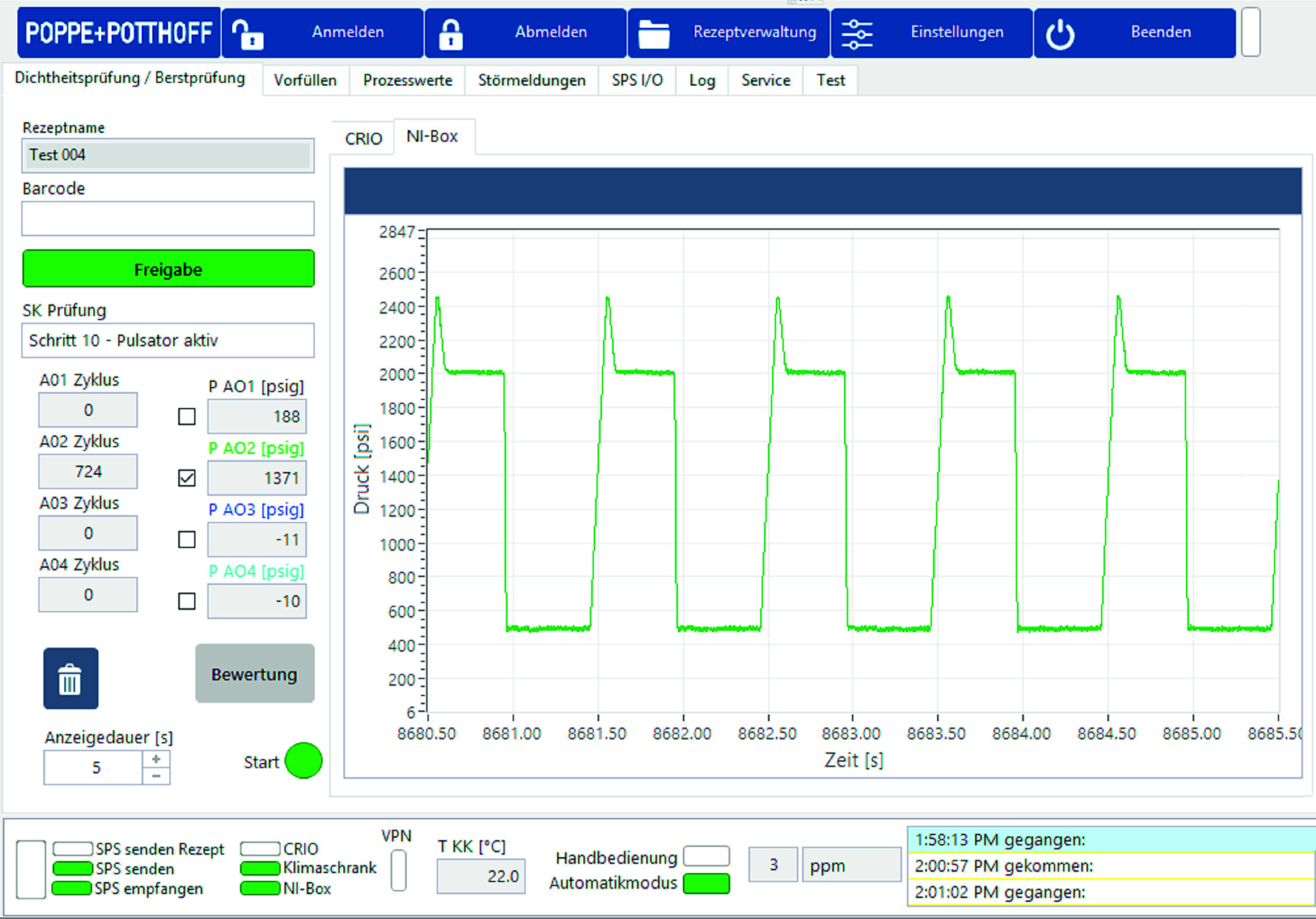

Die PPM 432 kann den Druck in bis zu 100 Lastschritten pro Minute wechseln und Impulse mit einer Frequenz von o,2 Hz bis 5 Hz setzen. Die Prüfkurve wird meist mit einem sinus- bzw. trapenzförmigem Verlauf geregelt. Aber auch Druckhalteprüfungen und individuelle Druckkurven mit 10 Punkten sind möglich. So lassen sich alle gängigen Prüfnormen, etwa nach ISO, UNI, SAE, ARP oder MIL, flexibel erfüllen. Der Prüfstand wird über eine interne speicherprogrammierbare Steuerung (SPS) und einen Panel-PC direkt an der Maschine bedient. Die integrierte Lab- View-Software von National Instruments ermöglicht eine effiziente Datenerfassung und Visualisierung. Alle Prüfverfahren und -daten werden automatisch im System gespeichert und können zur Auswertung in das Netzwerk exportiert werden. Die offene Softwarestruktur ermöglicht es, während der Tests zusätzliche Sensoren und Daten zu integrieren. Poppe + Potthoff Maschinenbau passt jede Anlage individuell auf die spezifischen Bedürfnisse der Kunden an und bietet zudem zahlreiche Prüfdienstleistungen, Fernwartung und Techniker vor Ort.

Dauerprüfung von Komponenten

Ein aussagefähiger Langzeittest dauert in der Regel 20 bis 30 Tage, manchmal sogar Monate– je nach gewählter Frequenz der Lastwechsel. Rund um die Uhr variieren dabei entsprechend der programmierten Prüfzyklen Temperatur und Volumenstrom des Prüfmediums sowie die Umgebungstemperatur, falls die Prüfung im Klimaschrank erfolgt. Dabei erfolgt eine kontinuierliche Messung der Temperatur am Ein- und Auslass des Prüflings, des Durchflusses, Drucks und Druckabfalls sowie von Strom und Spannung im Hoch- und Niedervolt-Bereich. Im Fokus stehen die thermische und die elektrische Leistung des Heiz- beziehungsweise Kühlaggregats bei variierenden Umweltbedingungen. Optional lassen sich auch Thermosensoren auf dem Produkt anbringen, um während der Prüfung zu ermitteln, wo Energie verloren geht (Wärmebrücken) oder das Bauteil sehr heiß wird (Brandgefahr)

Sicher und einfach zu bedienen

Die Prüfstände von Poppe + Potthoff Maschinenbau sind sehr einfach zu bedienen und entsprechen höchsten Sicherheitsstandards. Die Prüfkammer besteht aus geschweißtem Edelstahl, die Sicherheitssichtscheibe aus hochfestem Polycarbonat. Die erstellten Prüfabläufe sind per kodierter Rezeptverwaltung manuell oder per Handscanner einfach abrufbar. Die Messdatenerfassung und die Visualisierung erfolgen mit LabVIEW-Anwendungen von National Instruments. Die Speicherung aller Prüfabl.ufe und Daten erfolgt automatisch auf der Anlage, und sie lassen sich zur Auswertung ins Netzwerk exportieren. Eine offene Software-Struktur ermöglicht es, zusätzliche Sensoren (z. B. Thermosensoren) und Daten bei der Prüfung einzubinden. So lässt sich die Anlage jederzeit erweitern, um zahlreiche kundenspezifisch relevante Parameter abzubilden.