E-Mobilität: Druckprüfungen

Thermomanagement und Kühlkreisläufe

Qualitätskontrolle

Druckwechselprüfung

Qualitätsprüfung: Im Fahrzeug müssen medienführende Bauteile bei Temperaturen von -40° C bis +140°C höchsten Belastungen widerstehen. Poppe + Potthoff Maschinenbau entwickelt die Prüfanlagen, um sie effizient zu testen und zu optimieren.

Komponenten auf dem DruckPrüfstand

Kühl- und Heizsysteme sind für die Elektromobilität essenziell: Sie schützen vor Überhitzung und sorgen für Komfort. Um sie für den Einsatz zu validieren, werden Komponenten unter wechselnden Druck- und Temperaturbedingungen auf die Probe gestellt. Auch Leistung und Stromverbrauch der Systeme sind in realitätsnahen Lebensdauertests zu prüfen, damit das Klimaaggregat und andere elektronische Bauteile nicht die Reichweite des Fahrzeugs einschränken. Eine beispielhafte Prüfnorm einer Druckwechselprüfung unter wechselnden Temperaturbedingungen, sowie einer Über- und Unterdruckprüfung ist die BMW M-07.

Mobilität erfordert zuverlässiges Thermomanagement, damit sich Mensch und Maschine – ob Elektro- oder Verbrennungsmotor – zu Land, zu Wasser und in der Luft an variierende Umweltbedingungen anpassen können. Dabei müssen Klimasysteme und alle ihre Bestandteile dauerhaft hohe Lastwechsel ertragen. Statt die Belastbarkeit aufwändig mit eigens entwickelten Versuchsaufbauten oder im Realbetrieb zu testen, können Hersteller ihre Komponenten nun mithilfe von Druckwechsel- und Funktionsprüfständen von Poppe + Potthoff Maschinenbau auf die Probe stellen. Bereits in einem frühen Entwicklungsstadium sowie serienbegleitend ermöglichen es die wiederholgenauen und präzisen Tests, Produkte flexibel und wirtschaftlich zu optimieren.

Drucklastwechsel bei -40 bis +140 Grad Celsius

Um die Qualität zu prüfen oder ein neues Produkt im Rahmen eines Audits zu validieren, wird das Bauteil in die Prüfkammer des Druckwechselprüfstands eingesetzt. Dabei kann es sich um eine komplette Zusatzheizung für ein Elektroauto oder auch einzelne Ventile, Schläuche und andere Hohlkörper handeln, die mehrere hunderttausend Lastwechsel über beispielsweise 15 Jahre Laufzeit aushalten sollen. Als Prüfmedium dient Wasser-Glykol-Gemisch oder reines Glykol (z. B. Glysantin G40, G44, G48). Beim Kältekreislauf wird im Temperaturbereich von -40 bis +20 Grad Celsius getestet, beim Heizkreis von +20 bis +140 Grad Celsius. Durch einen eigens entwickelten geschlossenen Prüfmittelkreislauf verhindert das Testsystem mithilfe von Druck, dass alkoholhaltige Dämpfe entstehen (Explosionsgefahr). Optional lässt sich im Klimaschrank auch die Umweltsimulation generieren.

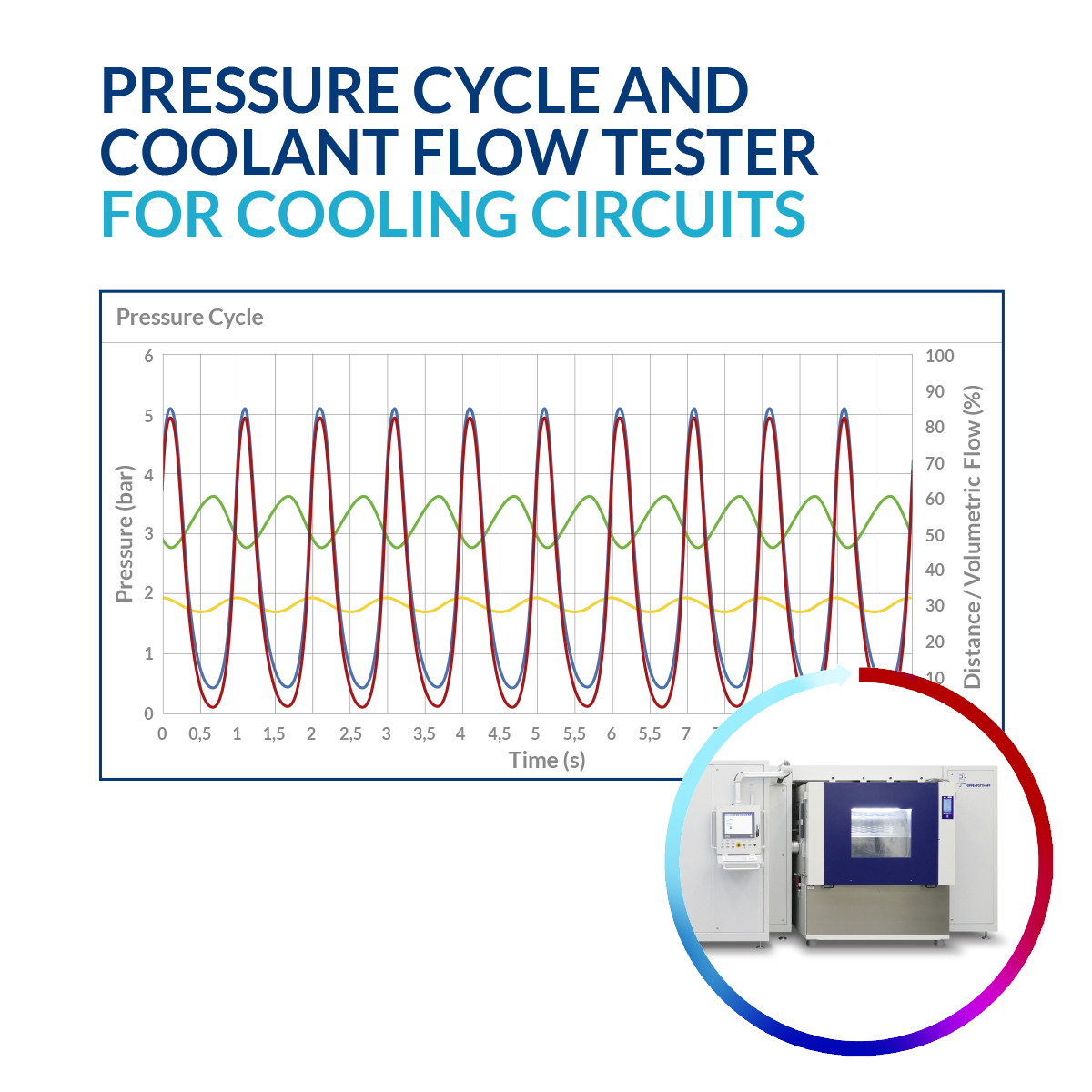

Der kompakte Druckwechselprüfstand von Poppe + Potthoff Maschinenbau prüft Klimakomponenten bei -40 bis +140 Grad Celsius. Temperatur-, Volumenstrom- und Druckwechsel lassen sich dabei frei in Sinus- und Trapezform programmieren und ermöglichen eine schnelle und wirtschaftliche Prüfung.

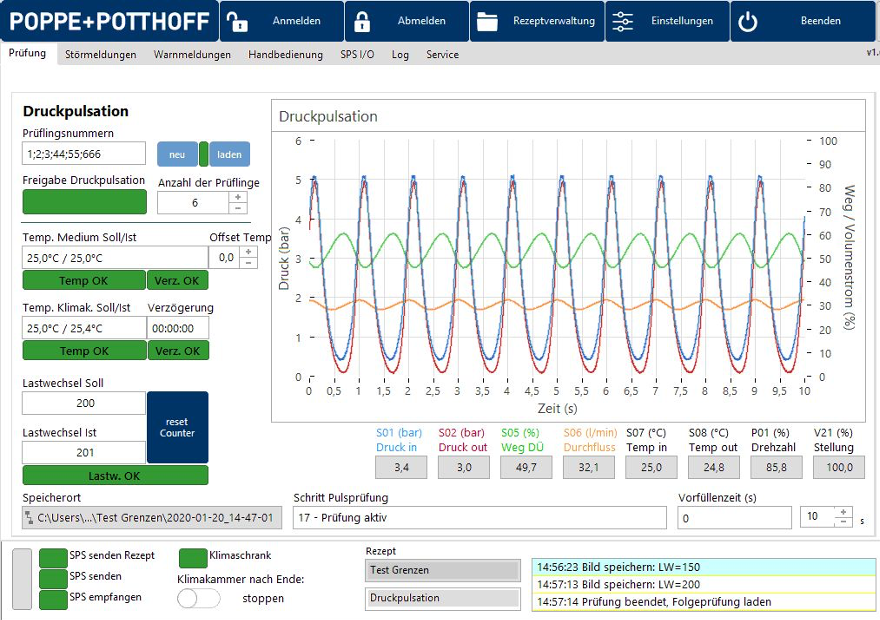

Der Volumenstrom des Prüfmediums kann von 1 bis 50 l/min variieren bei einem Druck von 0,2 bis 12 bar oder höher. Die Belastungswechsel sind frei programmierbar mit sinus- oder trapezförmigem Anstieg in einer Prüffrequenz von 0,2 bis 2 Hz oder schneller. Mit der Prüfanlage lassen sich komplette Systeme wie auch Baugruppen und Komponenten aus diversen Kunststoffen, Metallen und Dichtstoffen testen. Mithilfe der realitätsnahen Simulation sind Schwachstellen im Materialverbund präzise nachzuweisen – etwa im Bereich einer Schweißnaht – und lassen sich früh im Entwicklungsprozess optimieren.

Zeitraffer für Langzeitprüfungen

Ein aussagefähiger Langzeittest dauert in der Regel 20 bis 30 Tage, manchmal sogar Monate– je nach gewählter Frequenz der Lastwechsel. Rund um die Uhr variieren dabei entsprechend der programmierten Prüfzyklen Temperatur und Volumenstrom des Prüfmediums sowie die Umgebungstemperatur, falls die Prüfung im Klimaschrank erfolgt. Dabei erfolgt eine kontinuierliche Messung der Temperatur am Ein- und Auslass des Prüflings, des Durchflusses, Drucks und Druckabfalls sowie von Strom und Spannung im Hoch- und Niedervolt-Bereich. Im Fokus stehen die thermische und die elektrische Leistung des Heiz- beziehungsweise Kühlaggregats bei variierenden Umweltbedingungen. Optional lassen sich auch Thermosensoren auf dem Produkt anbringen, um während der Prüfung zu ermitteln, wo Energie verloren geht (Wärmebrücken) oder das Bauteil sehr heiß wird (Brandgefahr).

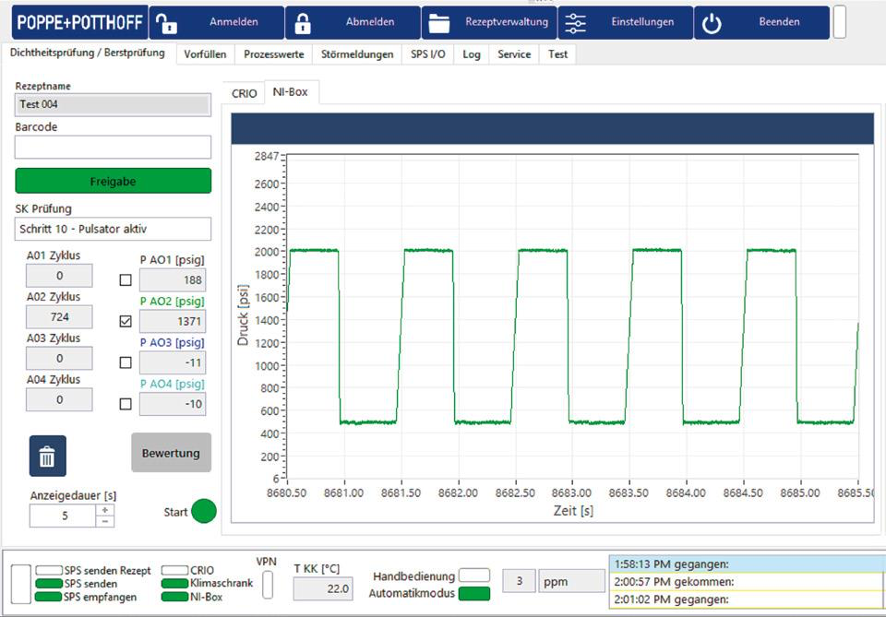

Sicher und einfach zu bedienen

Die Prüfstände von Poppe + Potthoff Maschinenbau sind sehr einfach zu bedienen und entsprechen höchsten Sicherheitsstandards. Die Prüfkammer besteht aus geschweißtem Edelstahl, die Sicherheitssichtscheibe aus hochfestem Polycarbonat. Die erstellten Prüfabläufe sind per kodierter Rezeptverwaltung manuell oder per Handscanner einfach abrufbar. Die Messdatenerfassung und die Visualisierung erfolgen mit LabVIEW-Anwendungen von National Instruments. Die Speicherung aller Prüfabl.ufe und Daten erfolgt automatisch auf der Anlage, und sie lassen sich zur Auswertung ins Netzwerk exportieren. Eine offene Software-Struktur ermöglicht es, zusätzliche Sensoren (z. B. Thermosensoren) und Daten bei der Prüfung einzubinden. So lässt sich die Anlage jederzeit erweitern, um zahlreiche kundenspezifisch relevante Parameter abzubilden.

Umgebungstemperierung: -40°C bis +160°C mit bis zu 1,5 K/min Änderungsgeschwindigkeit Medientemperierung: -40°C bis +135°C Prüfkammer: mit Ex-Schutz für Druckprüfungen mit Kühlmittel (ATEX) Prüfkammergröße: 1.500 x 900 x 900 mm (B x H x T) Volumenstrom: 0,5 l/min bis 30 l/min regelbar Prüfdruck: dynamisch 0,2 bis 6 bar mit Sinus- und Trapezkurven Frequenz: bis zu 2 Hz (andere Frequenzen auf Anfrage) Druckverlustprüfung: bis zu 1.000 mbar Statische Druckprüfung: bis zu 20 bar mit Druckluft mit regelbarem Druckanstieg Leckratenprüfung: 0,5 cm3/min Unterdruckprüfung: Druckwechsel zwischen Atmosphäre und 18 mbar abs.

Energieeffizienz im Batteriebetrieb

Ergänzend bietet Poppe + Potthoff Maschinenbau einen Funktionsprüfstand für elektrische Verbraucher wie beispielsweise Kühl- und Heizaggregate, Regelventile und Pumpen an. Bei wechselnden Temperaturen lassen sich dabei Stromverbrauch und Leistung prüfen – wahlweise bei Elektrizitätsversorgung mit Nieder- oder Hochspannung, um den Betrieb über Bordbatterie und -Generator oder den Traktionsakku zu simulieren. Noch kostet Heizen und Kühlen auf dem Weg zur Elektromobilität viel Reichweite, da der benötigte Strom von der Batterieleistung bereitgestellt wird. Realitätsnahe Tests im Prüfstand helfen, die Energieeffizienz der Aggregate exakt zu erfassen und zu verbessern. Auch zeigt der Vergleich der Testergebnisse vor und nach dem Belastungstest im Druckwechselprüfstand, wie sich Stromverbrauch und Performance über die Nutzungsdauer verändern. Der Prüfling wird dazu an die gewünschte Stromversorgung (Niederspannung 0 bis 20VDC / 5A) bzw. Hochspannung (0 bis 600VDC / 150A) und den Prüfmedienkreislauf angeschlossen. Das Prüfmedium zirkuliert mit einer frei regelbaren Temperatur von -35°C bis +100°C und einem Volumenstrom von 1 bis 50 l/min. Optional kann die Prüfung auch im Klimaschrank bei -40°C bis +140°C erfolgen, um wechselnde Umgebungstemperaturen zu simulieren, wie sie auf den Fahrzeug-Teststrecken bei arktischer Kälte oder Wüstenhitze ebenfalls vorkommen können.